Технология порошкового окрашивания

Порошковая покраска является современным методом обработки металлических конструкций и изделий из других материалов, который позволяет получать полимерные покрытия, имеющие высокие защитные и декоративные свойства. Эта технология покраски была придумана в середине прошлого столетия, и за более 60 лет она стала отличной альтернативой применения жидких лакокрасочных веществ.

Что такое порошковая покраска

Сухую отделку поверхностей при помощи порошков начали использовать в США более полувека назад, и со временем эта методика быстро распространилась практически по всем странам мира. Эта технология покраски стала очень популярной благодаря множеству преимуществ. Поверхности, обработанные красками, обретают повышенную прочность и долговечность, а также привлекательный внешний вид. Также данные полимерные покрытия могут иметь безграничную цветовую гамму.

порошковая краска

Виды порошковых красок

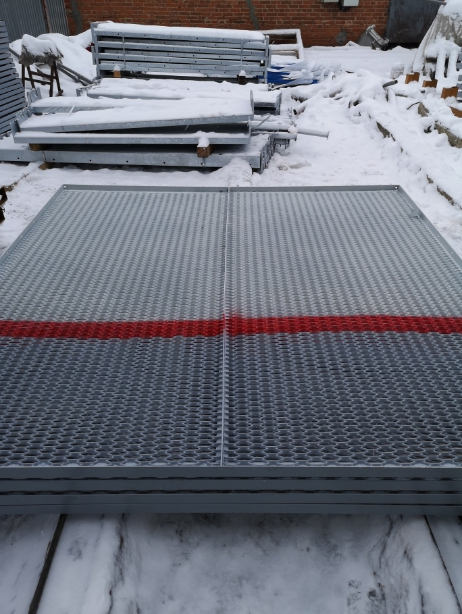

При помощи порошковой краски обрабатывают различные изделия и конструкции: велосипеды, кофемашины, банкоматы, лифты, почтовые ящики, предметы домашнего интерьера и др. При этом получаемые полимерные покрытия являются экологически чистыми, устойчивыми к воздействию влаги, ультрафиолета, химических веществ, экстремальных погодных условий.

Чтобы достичь таких превосходных свойств, используют два вида красок. Первый вид обычно наносится на поверхности, которые находятся под открытым небом и подвержены негативному воздействию окружающей среды (дождя, снега, ультрафиолета, холода, жары). Второй вид порошков применяется для обработки деталей, которые обычно находятся внутри помещений. Получаемые поверхности защищены от появления потёртостей, сколов и царапин.

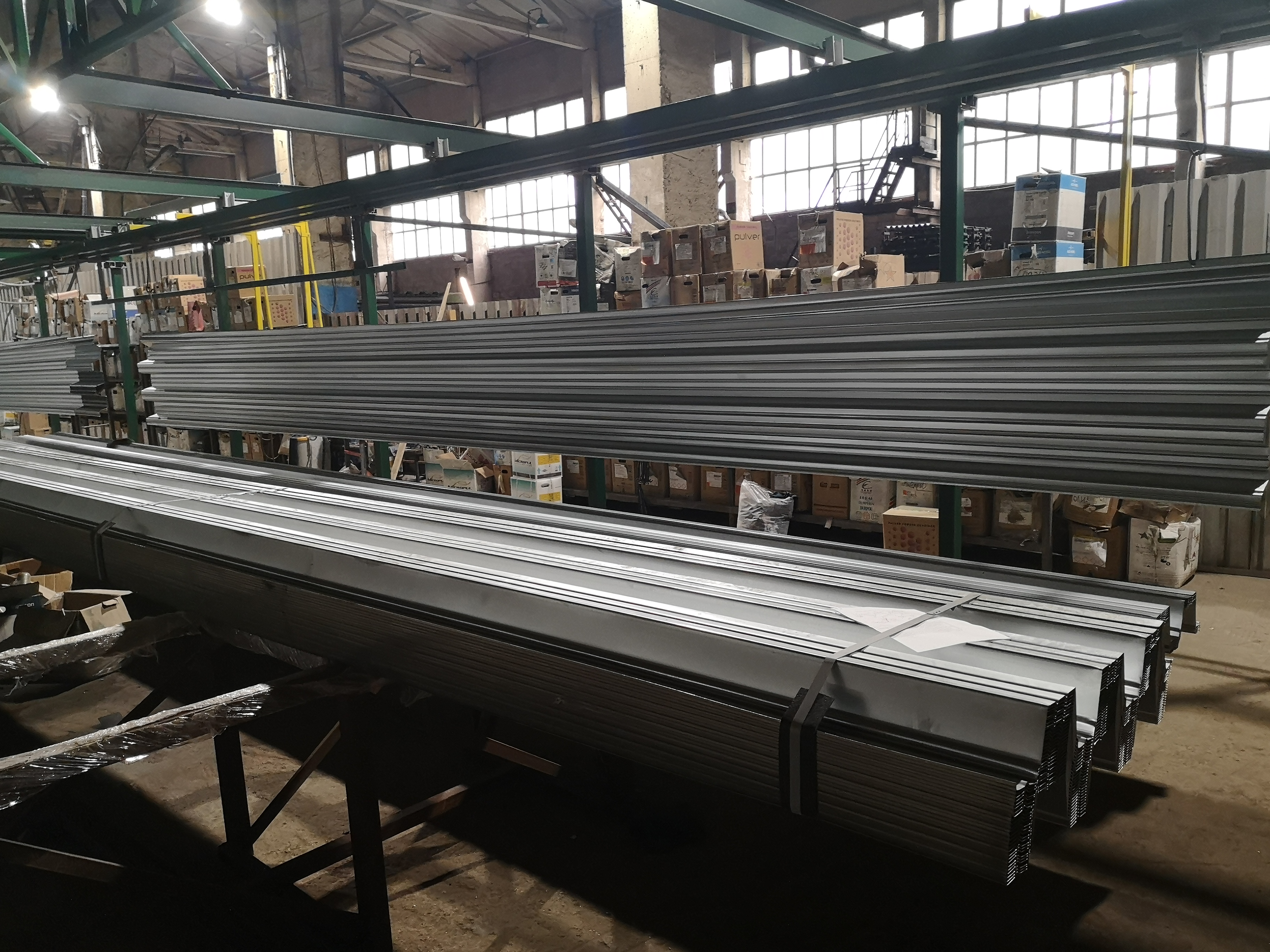

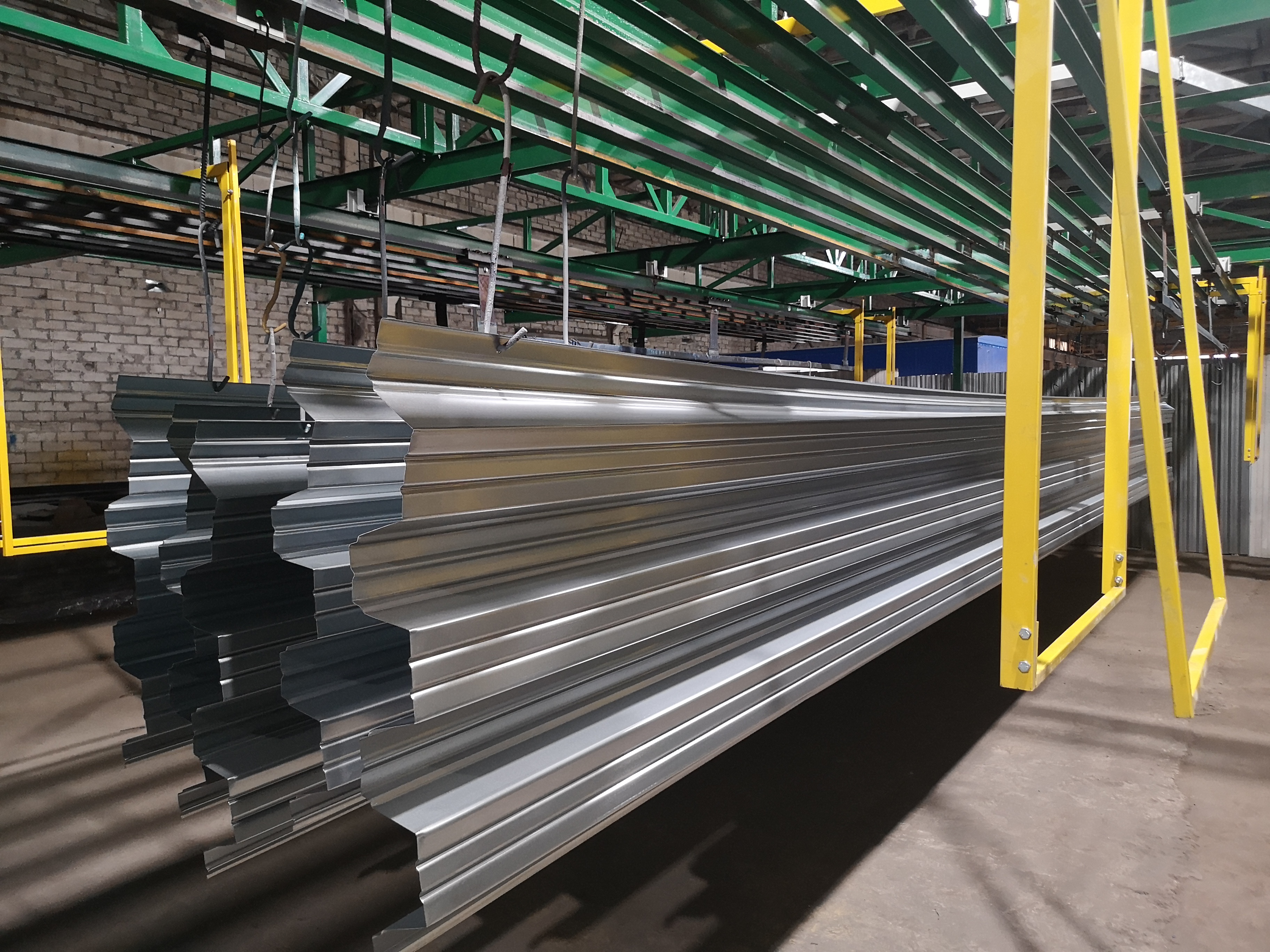

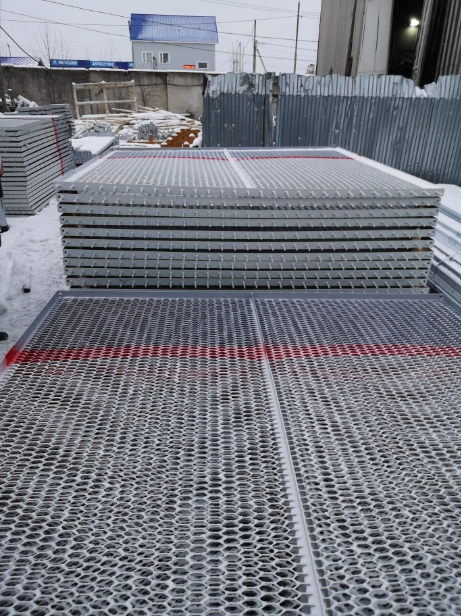

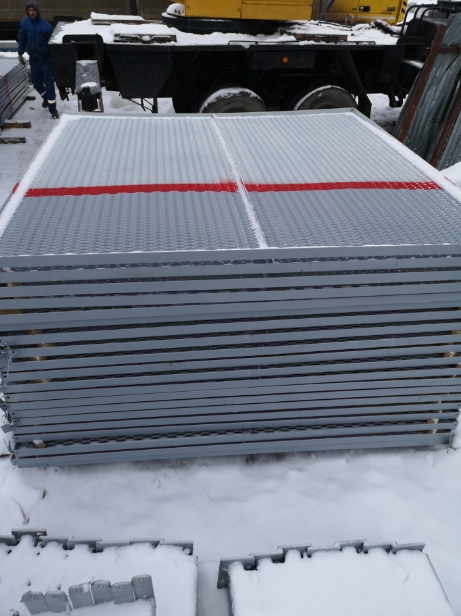

Что окрашивают

Список материалов, которые можно окрашивать порошковой краской, является достаточно обширным. Во многих отраслях промышленности темпы применения такой технологии непрерывно растут. Подобным примером служит производство труб, используемых в добыче, обработке и транспортировке нефтепродуктов. Такие изделия сохраняют свои свойства в экстремальных условиях эксплуатации: при повышенном давлении и высоких температурах, при воздействии агрессивных сред, которые могут разрушать поверхность конструкций.

Обычно порошковое окрашивание применяется для обработки таких изделий:

- металлические поверхности;

- керамика и стеновые камни;

- древесноволокнистые плиты МДФ;

- стекло.

Порошковая окраска: преимущества и недостатки

Порошковая окраска металлических поверхностей имеет массу преимуществ. Основными из них является прочность, экономичность и экологичность покрытий. Данная технология исключает использование огнеопасных и токсичных жидких растворителей, поэтому такие краски являются безопасными. Отсутствие в составе растворителей снижает стоимость наносимой краски.

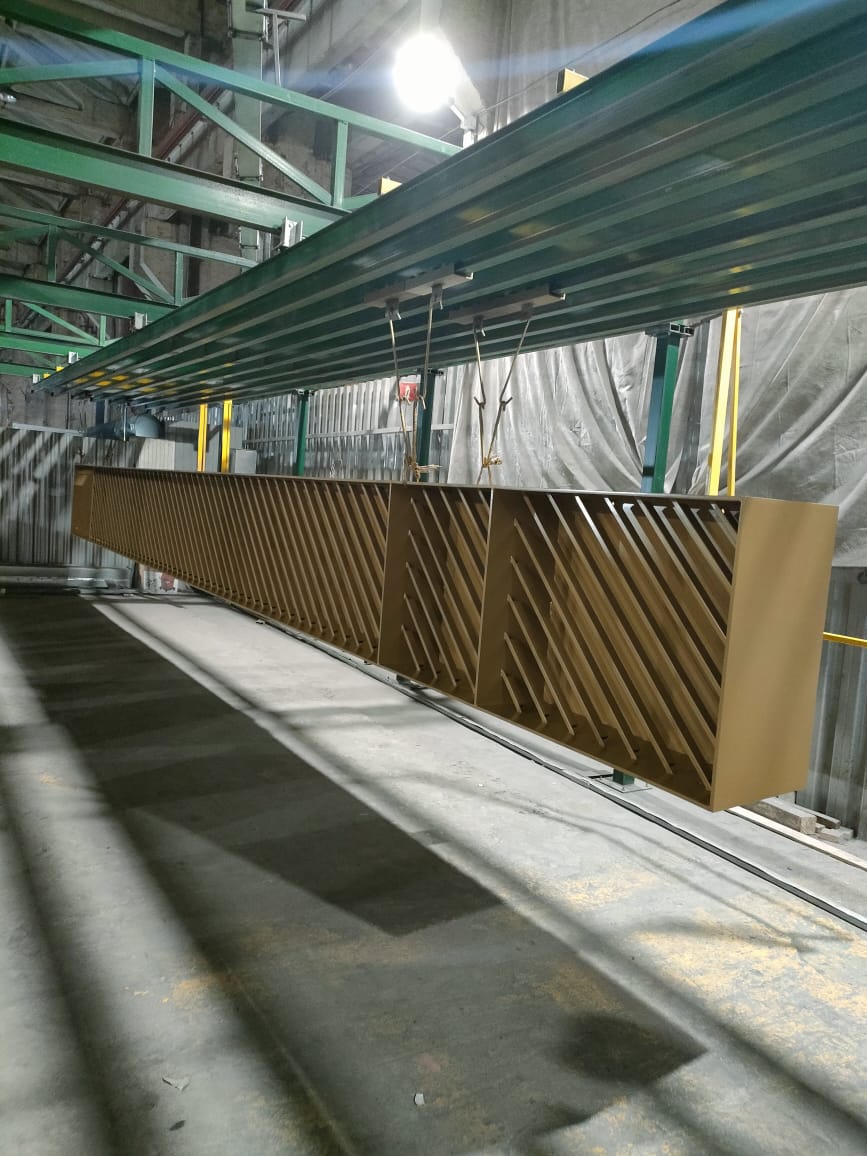

При этом существует огромный выбор цветовых решений и текстур формируемых полимерных покрытий. Эта методика даёт возможность выбрать любой оттенок поверхности (золотистые, серебристые, бронзовые, гранитные и др.). Также можно получить поверхность с любой степенью глянца и рельефной фактуры. Порошковая краска поставляется в готовом виде, поэтому исключается необходимость колеровки и контроля вязкости. Благодаря этому технология окраски отличается экономичностью, стойкостью, прочностью, долговечностью и отличным качеством полимера.

Этот метод позволяет получать ударопрочные антикоррозийные покрытия, которые выдерживают широкий диапазон температур (от -60 до +150 °С) и обладают максимальной электроизоляцией. На качество покрытия также не влияют резкие температурные перепады.

Экономические преимущества

- метод обработки является практически безотходным – на поверхность наносится от 96-99% порошка;

- избыточная краска, которая не осела на окрашиваемую поверхность при распылении, может использоваться повторно;

- технология является высокоавтоматизированной, благодаря чему обеспечивается лёгкость обучения мастеров;

- отсутствие растворителей исключает необходимость их испарения и удаления паров.

Экологические преимущества

- в составе отсутствуют вредные органические соединения;

- распыление является экологически чистым и безопасным;

- обеспечивается минимальная опасность возгорания;

- при нанесении не выделяются химические запахи;

- улучшаются санитарно-гигиенические условия труда;

- при полимеризации выделяется минимальное количество летучих веществ, которое в разы меньше предельно допустимых норм.

Основные преимущества

Также можно выделить следующие преимущества порошковой покраски изделий:

- получение покрытий с отличными декоративными и физико-химическими свойствами, которые недостижимы при традиционной окраске жидкими веществами;

- повышенное качество и прочность полимерного слоя;

- нет необходимости грунтовать поверхность изделий;

- благодаря 100%-ному содержанию сухого порошка краска наносится в один слой;

- полученные полимерные покрытия отличаются минимальной пористостью, благодаря чему обеспечиваются улучшенные антикоррозийные и ударопрочные свойства;

- порошковые краски затвердевают в разы быстрее, чем жидкие лакокрасочные вещества (максимум 30 минут);

- благодаря повышенной прочности полимерного покрытия повреждения окрашенных деталей и конструкций при транспортировке сведены к нулю, при этом нет необходимости специально упаковывать изделия.

Недостатки

Несмотря на многочисленные преимущества, технология порошковой покраски имеет несколько незначительных минусов:

- невозможность осуществлять колеровку – можно наносить только порошковые краски от производителя;

- невозможность устранять локальные дефекты покрытий – в данном случае нужно красить всю площадь поверхности;

- возможность обработки изделий только из термостойкого материала (металл, стекло, камень), которые способны выдерживать температуру до 200 °С;

- габариты окрашиваемых деталей ограничиваются размером камер полимеризационных печей.

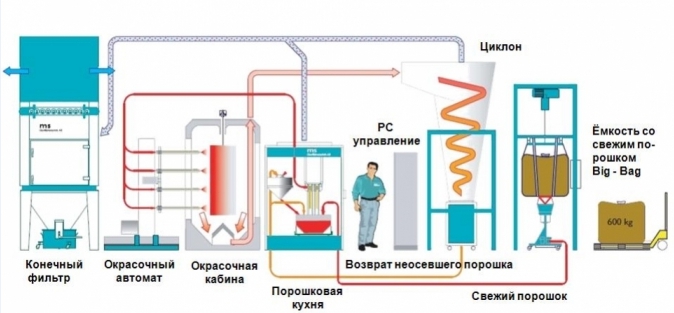

Способы нанесения

Нанесение красок на поверхности осуществляется путём погружения обрабатываемых деталей в псевдоожиженный порошок (с возможностью электризации частиц), электростатического или газопламенного распыления. Чтобы запекать порошковую краску, используют специальные полимеризационные печи. Они представляют собой закрытую камеру, которая нагревается до определённого температурного уровня. Окрашиваемые изделия помещаются в эту камеру, где осуществляется полимеризация порошковых покрытий. Обычно оборудование для порошковой покраски является профессиональным, но при соблюдении определённых правил можно изготовить их своими руками, что позволит окрашивать изделия в домашних условиях.

Технология порошкового окрашивания

Процесс порошкового окрашивания состоит из нескольких этапов. Рассмотрим описание каждого из них.

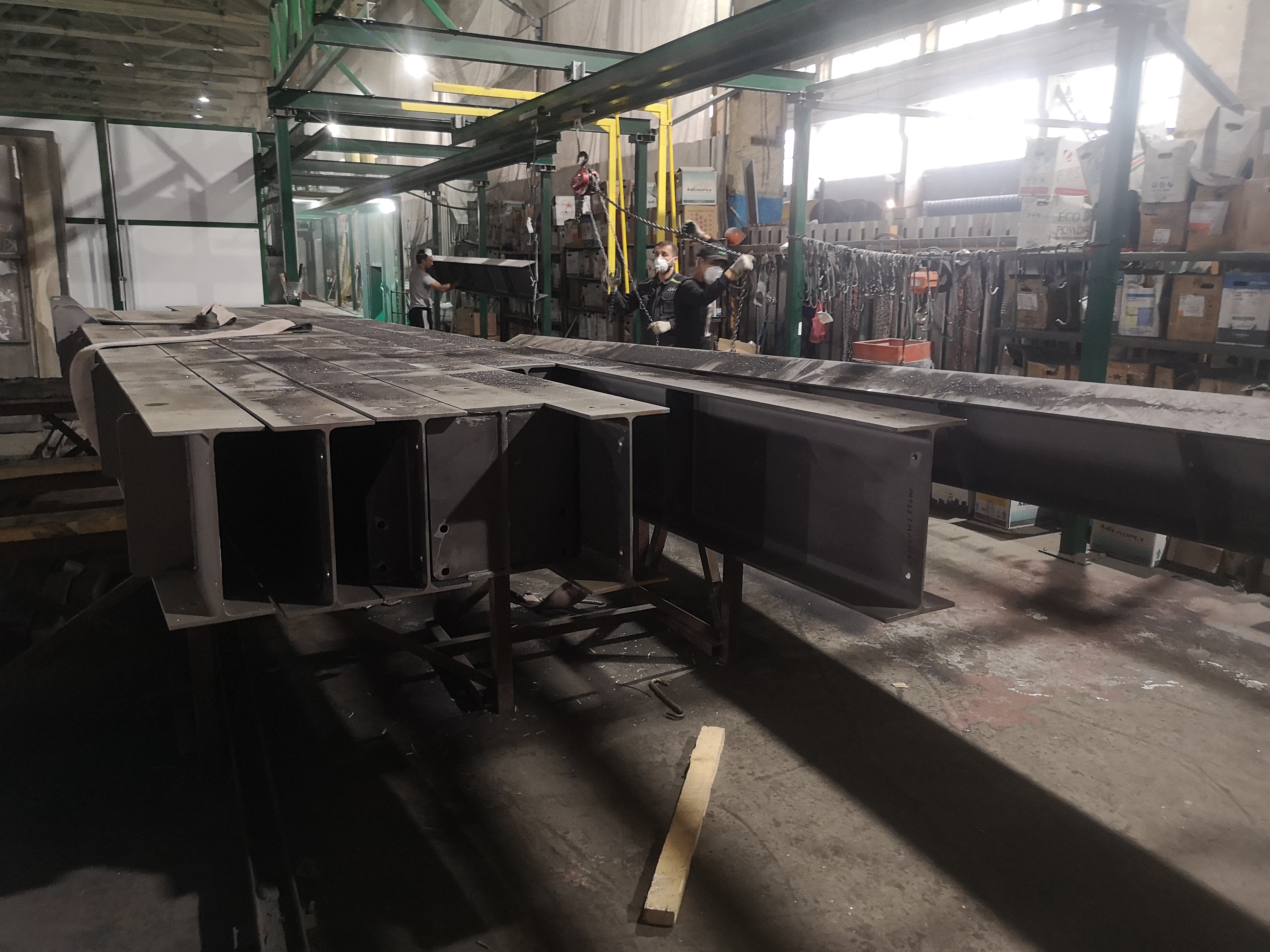

Подготовка

Изначально нужно хорошо подготовить поверхность, которую нужно обрабатывать, чтобы покрытие было максимально прочным. Обычно на этом этапе осуществляется обезжиривание, травление и фосфатирование поверхностей. Обязательным условием является обезжиривание, которое можно выполнить с помощью органических растворителей.

Нанесение

Основным этапом полимерной покраски является нанесение порошковой краски. Обычно для этих целей применяют электростатическое напыление, суть которого заключается в придании порошку электростатических зарядов. При вылете из распылителя частицы красок проходят мимо коронирующих электродов, которые и придают такой заряд. Затем порошок равномерно наносится на заземлённые поверхности изделий. При этом на краю и углах наносится более толстый слой благодаря большой концентрации электростатического поля, поэтому в итоге получается монолитное полимерное покрытие с улучшенными свойствами.

Работа многих профессиональных установок основана на эффекте псевдовнутренней зарядки. Основное отличие и достоинство таких распылителей заключается в полном отсутствии свободных ионов в зонах напыления. Благодаря этому даже при небольшой толщине полимерного слоя исключено образование кратеров и препятствие повторного окрашивания. Распылители с псевдовнутренней зарядкой имеют оптимальную силу тока, которая позволяет получать равномерный монолитный слой полимера на деталях и конструкциях любых конфигураций.

Полимеризация

Последний этап порошковой покраски металлических изделий – отверждение покрытий в полимеризационных камерах. После того как на поверхность нанесли порошковую краску, детали или конструкции помещаются в печь, где выдерживаются 12-15 минут при высокой температуре (от 180 до 200 °С). Под действием высокой температуры порошок плавится и равномерно распределяется по всей площади поверхности, после чего полимеризуется и образует тонкое, но очень прочное покрытие.

Обычно печи полимеризации имеют конвекционный метод нагрева, который позволяет полностью прогревать всю поверхность изделий до нужной температурной отметки. Внутри камер потоки воздушных масс перемещаются ламинарно (снизу вверх) на высокой скорости.

Заключение

Подытожив всё вышесказанное, можно утверждать, что технология порошковой покраски является наиболее эффективным и быстрым методом нанесения полимерных покрытий на различные поверхности. При этом можно обрабатывать изделия любой формы и размеров, получая красивое и долговечное защитное покрытие.